Zintegrowana usługa badawczo-rozwojowa: rewolucja w rozwoju przemysłowym i projektowaniu form wtryskowych

Jak zaawansowana konstrukcja formowania tworzyw sztucznych zmienia produkcję

Pięć filarów precyzyjnej inżynierii form

1. Rozwój i projektowanie przemysłowe

Specyfikacje techniczne sterowane przez rynek

Integracja z opinią klienta: mapowanie wymagań użytkownika na parametry projektu formy wtryskowej z tworzyw sztucznych (kąty pochylenia ±0,25°, grubość ścianki ±0,1 mm)

Projektowanie z myślą o możliwościach produkcyjnych:

✓ 30% redukcja złożonych linii podziału dzięki optymalizacji topologii 3D

✓ Symulacja kanału chłodzącego, która pozwoliła na osiągnięcie skrócenia czasu cyklu o 8 sekundRównowaga estetyczno-ergonomiczna: mapowanie tekstur (VDI 3400) z optymalizacją siły wyrzutu

2. Materiałoznawstwo w projektowaniu narzędzi form wtryskowych

Macierz wyboru zorientowana na wydajność

| Tworzywo | Twardość (HRC) | Najlepsze dla | Przewodność cieplna |

|---|---|---|---|

| Stal H13 | 48-52 | Motoryzacja (ponad 500 tys. cykli) | 24,2 W/mK |

| Aluminium 7075 | 35-40 | Prototypowanie (≤10 tys. cykli) | 130 W/mK |

| Miedź berylowa | 36-42 | Strefy wysokiego ciepła | 105 W/mK |

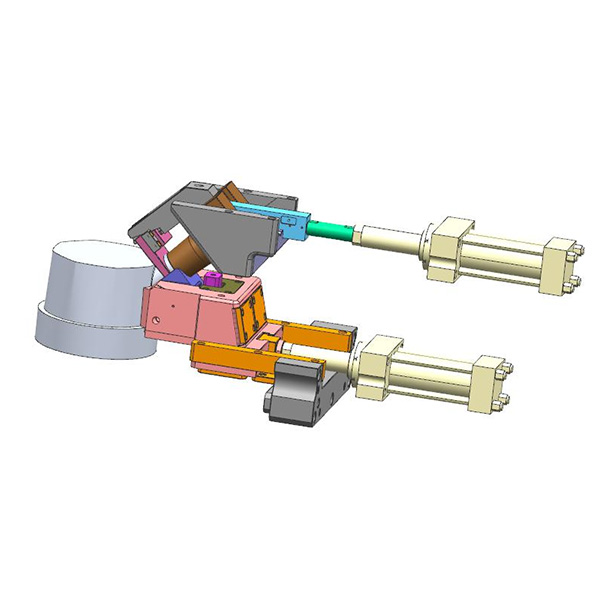

3. Zaawansowane wykonywanie produkcji

Precyzyjne projektowanie formowania tworzyw sztucznych

Produkcja hybrydowa:

✓ Obróbka wnęk CNC 5-osiowa (±5μm)

✓ Konformalne kanały chłodzące za pomocą druku 3D DMLSUlepszanie powierzchni:

✓ Polerowanie w skali nano (Ra 0,05μm)

✓ Powłoka TiAlN zapewniająca 3-krotnie większą odporność na zużycie

4. Protokół walidacji dla projektu narzędzia do formowania wtryskowego

Weryfikacja oparta na danych

Badania naukowe z zastosowaniem iniekcji:

Krok 1: Analiza krótkich ujęć przy ciśnieniu napełnienia 85%

Krok 2: Mapowanie wydajności chłodzenia (termografia IR)

Krok 3: 24-godzinny test wytrzymałościowy przy 15% nadwyżce mocy

5. Proaktywna konserwacja w projektowaniu form wtryskowych z tworzyw sztucznych

Zarządzanie cyklem życia z wykorzystaniem IoT

Inteligentny monitoring:

✓ Czujniki drgań wykrywające odchylenia <10μm

✓ Alarmy dotyczące gromadzenia się pozostałości przy progu 0,3 mmProtokół zapobiegawczy:

✓ Miesięczne cykle czyszczenia ultradźwiękowego

✓ Kwartalna weryfikacja twardości (skala Rockwell C)

Wskaźniki wpływu usług badawczo-rozwojowych

Nasze zintegrowane podejście zapewnia:

| KPI | Poprawa | Korzyść dla klienta |

|---|---|---|

| Czas wprowadzenia na rynek | ↓52% | Szybszy zwrot z inwestycji |

| Żywotność narzędzia | ↑200 tys. cykli | 23% niższy CPk |

| Zużycie energii | ↓18% | Zgodność z normą ISO 50001 |

"Doświadczenie zespołu ds. badań i rozwoju w zakresie projektowania form wtryskowych z tworzyw sztucznych pozwoliło nam wyeliminować straty rzędu 420 000 dolarów rocznie w procesie produkcji złączy."

- Dyrektor ds. produkcji, dostawca elektroniki z listy Fortune 500