Kompleksowa usługa projektowania form do tworzyw sztucznych — czteroetapowe podejście od koncepcji do produkcji masowej

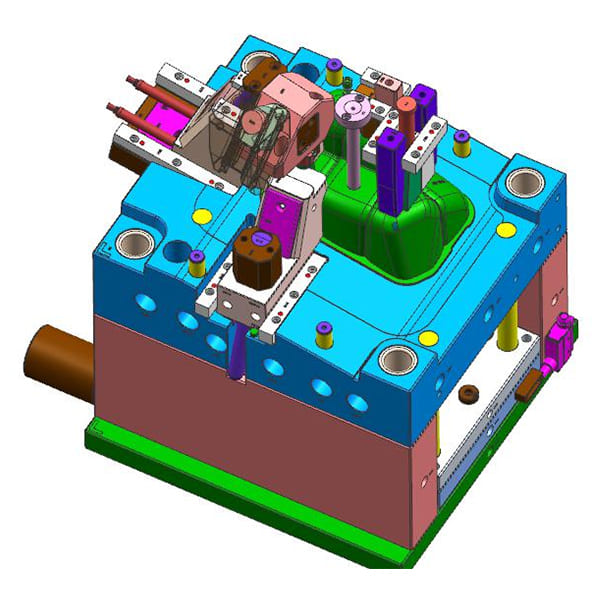

W dziedzinie formowanych wtryskowo elementów z tworzyw sztucznych, aby nie tylko spełnić wysokie wymagania dotyczące wydajności, ale także osiągnąć wydajną i niskokosztową produkcję masową, konieczne jest projektowanie u źródła. Nasza usługa "Plastic Mold Engineering Design" integruje cztery moduły: projektowanie inżynieryjne, projektowanie form 3D, projektowanie oprzyrządowania i projektowanie form metodą DFM, a także stosuje rygorystyczny, czteroetapowy proces, aby zapewnić doskonałość na każdym etapie, od kreatywnego prototypu po formę do produkcji masowej.

Analiza projektu i definicja wymagań

• Ocena wykonalności: Przeprowadź kompleksowe studium wykonalności w oparciu o środowisko użytkowania części (temperatura, korozja, obciążenie) i standardy branżowe (motoryzacja, medycyna, sprzęt AGD itp.);

• Sortowanie wymagań: szczegółowa komunikacja z klientami w celu wyjaśnienia kluczowych wskaźników, takich jak tolerancje wymiarowe, jakość powierzchni, wytrzymałość i żywotność;

• Wstępny przegląd DFM: Przeprowadź wstępną ocenę wykonalności projektu DFM formy, zidentyfikuj potencjalne zagrożenia, takie jak grubość ścianek, kąt pochylenia, wydech itp., a następnie połóż podwaliny pod późniejszy projekt.

Wskazówki dotyczące wyboru materiałów i procesów

• Rozwiązania materiałowe: Od tworzyw konstrukcyjnych, przez polimery funkcjonalne, po materiały kompozytowe – łączymy wymagania dotyczące kosztów i wydajności, aby opracować najlepszy wybór;

• Dopasowanie procesów: na podstawie wymagań dotyczących projektu formy 3D proponowanie ścieżek procesów, takich jak formowanie wtryskowe, obróbka CNC, wytwarzanie addytywne lub prototypy form miękkich;

• Równowaga kosztów: wprowadzenie profesjonalnego doradztwa od momentu projektowania narzędzi w celu optymalizacji stali formy, wymagań dotyczących żywotności i dokładności obróbki w celu osiągnięcia najlepszej równowagi między wydajnością a kosztami.

Projektowanie CAD 2D/3D i integracja form

• Modelowanie trójwymiarowe: Użyj oprogramowania SolidWorks, UG i innego do budowy części parametrycznych i modeli form, a także zaplanuj z wyprzedzeniem linię podziału, kanał wody chłodzącej i mechanizm wyrzutnika;

• Rysunek techniczny: Tworzenie rysunków 2D z adnotacjami dotyczącymi tolerancji GD&T w celu zapewnienia zespołowi ds. projektowania narzędzi jasnego zrozumienia obróbki form i nakładania się tolerancji;

• Symulacja wirtualna: Użyj Moldflow i analizy elementów skończonych do weryfikacji płynięcia w stanie stopionym, odkształceń i rozkładu naprężeń oraz optymalizacji projektu formy 3D i szczegółów DFM.

Szybka produkcja próbna i iteracja informacji zwrotnej

• Szybkie prototypowanie: przywracanie ostatecznego kształtu części formowanych wtryskowo poprzez drukowanie 3D SLA, produkcję miękkich form CNC lub produkcję próbną małych partii miękkich form;

• Testowanie funkcjonalne: przeprowadzanie testów montażu, wytrzymałości, odporności na ciepło i wyglądu oraz zbieranie rzeczywistych danych pomiarowych;

• Udoskonalenie DFM: w połączeniu z informacjami zwrotnymi z produkcji próbnej, dostosowanie planu projektu DFM formy w celu rozwiązania takich problemów, jak wyjmowanie z formy, wyrzucanie i równomierność chłodzenia;

• Raport dostawy: Dostarcz kompletny raport projektowy, obejmujący parametry narzędzi, instrukcje dotyczące przetwarzania formy oraz warunki procesu formowania wtryskowego, aby pomóc klientom w płynnym przejściu do etapu produkcji masowej.

Zalety usługi

Pełna integracja procesów: projektowanie inżynieryjne → projektowanie form 3D → projektowanie narzędzi → projektowanie form DFM, projektowanie i produkcyjność są rozwijane równocześnie;

Kontrolowana precyzja: system zarządzania jakością na poziomie PLC, dokładność obróbki form ≤±0,02 mm;

Efektywna iteracja: szybki cykl produkcji próbnej wynosi 7–10 dni, czas reakcji na optymalizację projektu wynosi ≤48 godzin;

Dostosowane wsparcie: obsługuje różne certyfikaty branżowe (ISO 13485, IATF 16949 itp.) i specjalne wymagania materiałowe;

Zdobyte doświadczenie: ponad 10 lat doświadczenia w projektowaniu form, łącznie ponad 500 zrealizowanych projektów z zakresu motoryzacji, medycyny, elektroniki i innych dziedzin.

Skontaktuj się z nami już dziś, aby rozpocząć efektywną podróż części z tworzyw sztucznych od koncepcji do masowej produkcji i pozwól, aby profesjonalny zespół projektantów form wtryskowych z tworzyw sztucznych Ci towarzyszył!

Dane kontaktowe:

Tel.: +8615602392025

Adres e-mail: longterm@longterm-mold.com

Oficjalna strona internetowa: www.longterm-mold.com