Branża form przechodzi radykalną transformację, ponieważ przełomowe osiągnięcia w zakresie zaawansowanych usług badawczo-rozwojowych na nowo definiują projektowanie form wtryskowych z tworzyw sztucznych. Podczas gdy tradycyjne projektowanie narzędzi do form wtryskowych opierało się na metodach ręcznych, najnowocześniejsze innowacje w zakresie usług badawczo-rozwojowych napędzają obecnie rozwój przemysłowy i projektowanie za pośrednictwem rozwiązań opartych na danych. Te postępy rewolucjonizują projektowanie form wtryskowych z tworzyw sztucznych, w których precyzja decyduje o sukcesie produkcji.

Nowoczesne zespoły ds. usług badawczo-rozwojowych przekształciły możliwości symulacji w zakresie projektowania narzędzi do form wtryskowych. Zaawansowana analiza elementów skończonych przewiduje teraz rozkład naprężeń z dokładnością 95% w fazie cyfrowej. Dla specjalistów ds. projektowania form wtryskowych z tworzyw sztucznych to podejście sprawdzone przez usługę badawczo-rozwojową identyfikuje ryzyko odkształceń przed rozpoczęciem obróbki. Wiodące firmy z branży form zgłaszają 40-60% szybsze cykle projektowania dzięki takim metodom symulacji opracowanym przez usługę badawczo-rozwojową w zakresie projektowania form wtryskowych z tworzyw sztucznych.

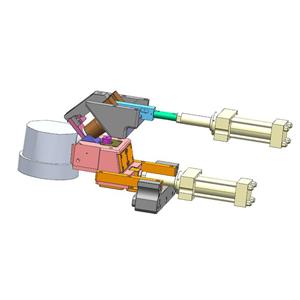

Automatyzacja napędzana inicjatywami usług badawczo-rozwojowych miała szczególny wpływ na przepływy pracy projektowania form wtryskowych z tworzyw sztucznych. Systemy AI mogą generować setki opcji lokalizacji wlotu do projektowania narzędzi form wtryskowych w ciągu kilku minut — zadanie, które wcześniej wymagało dni testowania usług badawczo-rozwojowych. Dotyczy to również optymalizacji chłodzenia w projektowaniu form z tworzyw sztucznych, gdzie algorytmy stworzone przez usługi badawczo-rozwojowe równoważą potrzeby termiczne i strukturalne. Usługa badawczo-rozwojowa jednego z głównych dostawców wykazała zautomatyzowany rozwój układu chłodzenia cięcia w projektowaniu form wtryskowych z tworzyw sztucznych z trzech tygodni do 72 godzin.

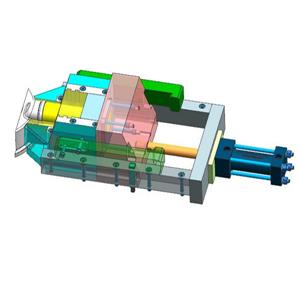

Produkcja addytywna, przyspieszona przez programy usług badawczo-rozwojowych, zrewolucjonizowała projektowanie narzędzi do formowania wtryskowego. Złożone kanały chłodzenia konformalnego, niemożliwe do uzyskania przy użyciu tradycyjnych metod, są obecnie standardem w zaawansowanym projektowaniu formowania tworzyw sztucznych. Dzięki dedykowanym wysiłkom w zakresie usług badawczo-rozwojowych liderzy moldIndustry wykorzystują druk 3D metali do produkcji wkładek, skracając czas cyklu o 30–40%. Liczne działy usług badawczo-rozwojowych w pełni zintegrowały metody addytywne z procesami projektowania form wtryskowych z tworzyw sztucznych.

Integracja danych, kluczowy obszar usług badawczo-rozwojowych, radykalnie rozwinęła projektowanie narzędzi do form wtryskowych. Systemy oparte na chmurze agregują dziesięciolecia wiedzy na temat projektowania form z tworzyw sztucznych w przeszukiwalnych bazach danych opracowanych dzięki ciągłym udoskonaleniom usług badawczo-rozwojowych. Rozpoczynając nowe projekty projektowania form wtryskowych z tworzyw sztucznych, inżynierowie uzyskują dostęp do historycznych rozwiązań opracowanych przez usługi badawczo-rozwojowe, co przyspiesza rozwiązywanie problemów. Jeden z liderów moldIndustry poinformował, że jego zespół ds. usług badawczo-rozwojowych skrócił czas opracowywania nowych narzędzi o 55%, korzystając z takich systemów.

Podejścia do współpracy w zakresie usług badawczo-rozwojowych przekształciły projektowanie formowania tworzyw sztucznych. Nowoczesne platformy rozwoju przemysłowego i projektowania umożliwiają pracę zespołową w czasie rzeczywistym między projektantami, naukowcami zajmującymi się materiałami i personelem produkcyjnym — metodologię dopracowaną dzięki rozległym testom usług badawczo-rozwojowych. Okazuje się to nieocenione w przypadku złożonych projektów projektowania form wtryskowych z tworzyw sztucznych, które równoważą wiele wymagań. Dostawcy usług badawczo-rozwojowych w zakresie postępowych usług badawczo-rozwojowych teraz wbudowują te narzędzia współpracy bezpośrednio w rozwiązania moldIndustry.

Postępy w nauce o materiałach, napędzane intensywnymi pracami badawczo-rozwojowymi, rozszerzają możliwości projektowania form z tworzyw sztucznych. Nowe stale o wysokiej wydajności i powłoki pozwalają inżynierom ds. projektowania narzędzi do formowania wtryskowego tworzyć narzędzia wytrzymujące miliony cykli — bezpośredni wynik nieustannych wysiłków badawczo-rozwojowych. Te innowacje, w połączeniu z zaawansowanym oprogramowaniem do projektowania form wtryskowych z tworzyw sztucznych opracowanym w ramach inicjatyw badawczo-rozwojowych, umożliwiają coraz bardziej złożone geometrie. Dedykowane zespoły ds. usług badawczo-rozwojowych nieustannie testują nowe kombinacje materiałów, aby przesuwać granice rozwoju przemysłowego i projektowania.

Skupione na zrównoważonym rozwoju prace badawczo-rozwojowe zmieniają kształt projektu narzędzi do formowania wtryskowego. Energooszczędne projektowanie formowania tworzyw sztucznych minimalizuje teraz czasy cykli, maksymalizując jednocześnie jakość — podejście udoskonalone dzięki rygorystycznej analizie usług badawczo-rozwojowych. Wielu specjalistów ds. projektowania form wtryskowych tworzyw sztucznych wykorzystuje symulację potwierdzoną przez usługi badawczo-rozwojowe w celu optymalizacji systemów kanałów, zmniejszając ilość odpadów materiałowych o 15–25%. Przyszłościowi dostawcy usług badawczo-rozwojowych w branży formowania postrzegają zrównoważony rozwój przemysłowy i projektowanie zarówno jako ekologiczną konieczność, jak i przewagę konkurencyjną.

Przyszłość projektowania formowania tworzyw sztucznych leży w konwergencji tych sprawdzonych w usługach badawczo-rozwojowych technologii. Powstające cyfrowe systemy bliźniacze łączą dane produkcyjne z powrotem do projektu narzędzia do formowania wtryskowego, tworząc pętle udoskonaleń dopracowane dzięki trwającym pracom badawczo-rozwojowym. Wraz z dojrzewaniem sztucznej inteligencji projektowanie form wtryskowych tworzyw sztucznych stanie się bardziej zautomatyzowane, a systemy będą proponować rozwiązania w oparciu o parametry ustalone w usługach badawczo-rozwojowych. Innowacyjne zespoły ds. usług badawczo-rozwojowych moldIndustry już prototypują samooptymalizujące się platformy rozwoju przemysłowego i projektowania, które uczą się z każdego projektu.

Dla producentów te postępy w projektowaniu formowania tworzyw sztucznych, oparte na usługach badawczo-rozwojowych, przynoszą realne korzyści. Szybsze projektowanie narzędzi form wtryskowych oznacza szybsze wejście na rynek. Dokładniejsze projektowanie form wtryskowych tworzyw sztucznych zmniejsza kosztowne modyfikacje. Zaawansowane metody rozwoju przemysłowego i projektowania zapewniają trwalsze i wydajniejsze formy. W miarę rozwoju branży form firmy wykorzystujące te technologie sprawdzone w ramach usług badawczo-rozwojowych zyskają znaczące przewagi na konkurencyjnych rynkach.

Przyszłość projektowania narzędzi do formowania wtryskowego leży w bezproblemowej integracji tych technologii opracowanych w ramach usług badawczo-rozwojowych. Specjaliści ds. projektowania formowania tworzyw sztucznych jutra będą pracować z ujednoliconymi systemami łączącymi symulację, automatyzację, produkcję addytywną i analizę — wszystko to udoskonalone dzięki ciągłym wysiłkom w zakresie usług badawczo-rozwojowych. Projektowanie form wtryskowych z tworzyw sztucznych stanie się bardziej ukierunkowane na kierowanie inteligentnymi systemami niż na ręczne tworzenie. Dla branży form ta transformacja napędzana usługami badawczo-rozwojowymi stwarza zarówno wyzwania, jak i okazje do zdefiniowania na nowo doskonałości produkcji.