Analiza całego procesu rozwoju precyzyjnej formy: kluczowe przełomy technologiczne od projektu do produkcji masowej

【Wstęp】

Na tle globalnej modernizacji produkcji, rozwój form, jako główne ogniwo produkcji przemysłowej, promuje szybką transformację produktów od koncepcji do produkcji masowej. W tym artykule dokładnie przeanalizujemy pięć kluczowych etapów rozwoju form i ujawnimy, w jaki sposób wzornictwo przemysłowe, materiałoznawstwo i precyzyjna produkcja mogą współpracować przy tworzeniu wydajnych systemów form.

1. Projektowanie i rozwój przemysłowy: od popytu rynkowego do modelu 3D

Pierwszym krokiem w rozwoju formy jest dział rozwoju i projektowania przemysłowego, który koncentruje się na precyzyjnym powiązaniu funkcji produktu z potrzebami produkcyjnymi:

Analiza popytu: Określ parametry formy na podstawie specyfikacji produktu, opinii użytkowników i oczekiwanej wydajności;

Optymalizacja modelowania 3D: projektanci przekształcają modele produktów w struktury spełniające wymagania projektowania form wtryskowych z tworzyw sztucznych, aby mieć pewność, że możliwe będzie uwzględnienie takich szczegółów, jak nachylenie powierzchni przylegania formy, grubość ścianek i linie podziału;

Ocena możliwości produkcyjnych: zachowanie równowagi między estetyką a wydajnością produkcji w celu uniknięcia wąskich gardeł na późniejszym etapie produkcji.

2. Wybór materiału: klucz do określenia żywotności i wydajności formy

W projektowaniu narzędzi do formowania wtryskowego materiał ma bezpośredni wpływ na koszt i trwałość:

Materiały powszechnie stosowane: Stal stopowa o wysokiej wytrzymałości (np. P20, H13) nadaje się do produkcji masowej, natomiast formy aluminiowe są wykorzystywane do szybkiej weryfikacji prototypów;

Zagadnienia dotyczące wydajności: odporność na wysoką temperaturę, odporność na korozję chemiczną i możliwość adaptacji skomplikowanych części;

Proces obróbki cieplnej: poprawa twardości poprzez hartowanie, odpuszczanie i inne procesy mające na celu redukcję odkształceń produkcyjnych.

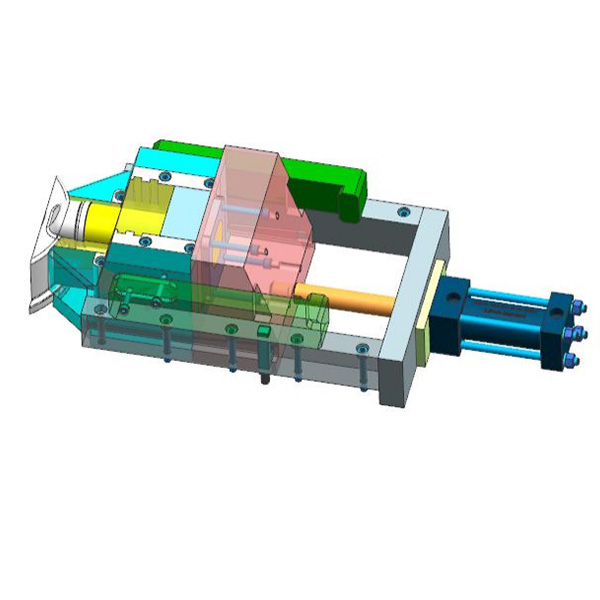

3. Precyzyjna produkcja: technologia CNC i EDM zapewnia dokładność na poziomie mikronów

Etap produkcji form opiera się na technologii przetwarzania o wysokiej precyzji:

Obróbka CNC (CNC): tworzy rdzeń formy, gniazdo i układ kanałów, z tolerancją kontrolowaną w zakresie ±0,01 mm;

Obróbka elektroerozyjna (EDM): obróbka skomplikowanych kształtów geometrycznych w celu zapewnienia wykończenia powierzchni;

Optymalizacja układu chłodzenia: Wdrażanie kanałów chłodzących o wysokiej wydajności w formie wtryskowej do tworzyw sztucznych w celu skrócenia cykli produkcyjnych.

4. Weryfikacja modelu testowego: testowanie praktyczne i dostrajanie parametrów

Zanim forma zostanie wprowadzona do produkcji, musi przejść rygorystyczną weryfikację:

Etap testu mod: wykrywanie wad wielkości części i powierzchni (takich jak ślady skurczu i wypływki);

Debugowanie procesu: Dostosuj ciśnienie wtrysku, temperaturę i czas chłodzenia, aby rozwiązać problem odkształceń lub niewystarczającego napełnienia;

Produkcja masowa spełnia normy: Upewnij się, że forma spełnia cele wzornictwa przemysłowego i osiąga wydajność na poziomie ponad 95%.

5. Konserwacja i modernizacja: obowiązkowe kursy przedłużające żywotność form

Regularna konserwacja jest podstawą zapewnienia ekonomicznej konstrukcji narzędzia do formowania wtryskowego:

Czyszczenie i zapobieganie rdzewieniu: usuń resztki żywicy, aby zapobiec korozji;

Wymień części podlegające zużyciu: Regularnie sprawdzaj, czy nie występują części podlegające zużyciu, takie jak tuleje, kolumny prowadzące itp.;

Modernizacja iteracyjna: dostosowywanie się do zmian w projekcie produktu i integrowanie go z najnowszymi trendami przemysłowymi.

【Wniosek】

Od projektu koncepcyjnego do masowej produkcji i konserwacji, rozwój form stał się motorem wydajnej innowacji w przemyśle wytwórczym poprzez integrację trzech filarów: projektowania i rozwoju przemysłowego, projektowania narzędzi form wtryskowych i projektowania form wtryskowych z tworzyw sztucznych. Dzięki penetracji inteligentnej technologii, rozwój form będzie dalej ewoluował w kierunku digitalizacji i szybkiej reakcji w przyszłości.