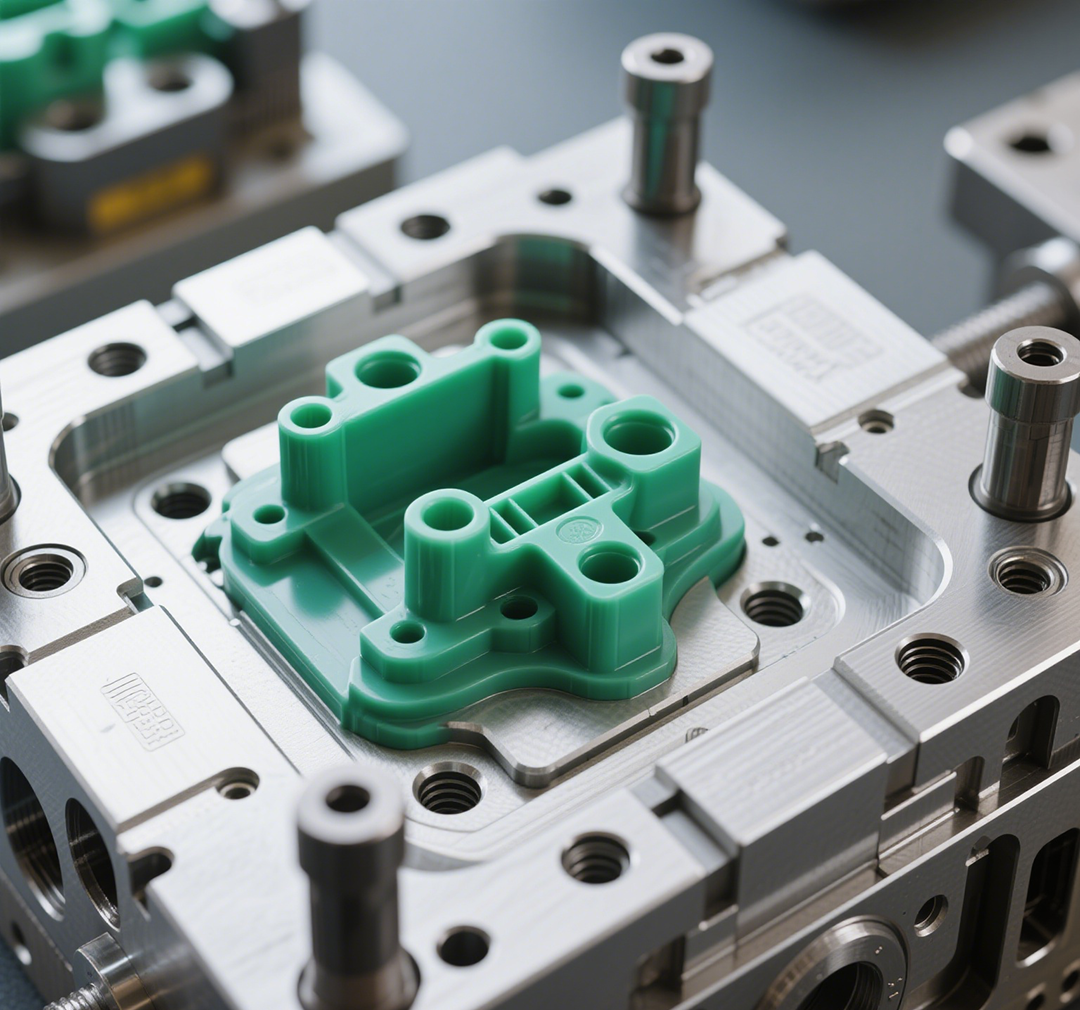

Jak dużo wiesz o pięciu głównych etapach procesu produkcji form z tworzyw sztucznych? Produkcja form z tworzyw sztucznych może być podzielona na następujące etapy: I. Analiza procesu produkcji wyrobów z tworzyw sztucznych Przed zaprojektowaniem formy z tworzyw sztucznych projektanci muszą dokładnie przeanalizować i zbadać, czy produkty z tworzyw sztucznych są zgodne z zasadami przetwarzania metodą wtrysku. Niezbędne jest dokładne skonsultowanie się z projektantami produktów w celu osiągnięcia porozumienia. Obejmuje to omówienie takich aspektów, jak kształt geometryczny, dokładność wymiarowa i wymagania dotyczące wyglądu produktów z tworzyw sztucznych, w celu uniknięcia niepotrzebnej złożoności w produkcji form z tworzyw sztucznych. II. Projekt struktury formy z tworzyw sztucznych Wysokiej jakości forma z tworzyw sztucznych wymaga nie tylko doskonałego sprzętu przetwórczego i wykwalifikowanych pracowników zajmujących się wytwarzaniem form, ale także, co ważne, dobrego projektu formy z tworzyw sztucznych. Zwłaszcza w przypadku złożonych form z tworzyw sztucznych jakość projektu stanowi ponad 80% ogólnej jakości formy z tworzyw sztucznych. Wyjątkowy projekt formy z tworzyw sztucznych ma na celu zminimalizowanie kosztów przetwarzania, uproszczenie trudności przetwarzania i skrócenie czasu przetwarzania przy jednoczesnym spełnieniu wymagań klienta. Aby to osiągnąć, należy nie tylko w pełni zrozumieć potrzeby klienta, ale także znać maszyny do formowania wtryskowego, struktury form z tworzyw sztucznych, techniki przetwarzania i możliwości przetwarzania samej fabryki form. Dlatego też, aby podnieść poziom projektowania form z tworzyw sztucznych, należy wykonać następujące czynności: 1. Zrozumieć każdy szczegół w projekcie każdej formy z tworzyw sztucznych i zrozumieć funkcję każdej części w formie z tworzyw sztucznych. 2. Podczas projektowania należy odwołać się do podobnych poprzednich projektów form z tworzyw sztucznych i poznać sytuacje podczas ich przetwarzania i produkcji produktu, korzystając z doświadczeń i lekcji. 3. Lepiej zrozumieć proces roboczy maszyn do formowania wtryskowego, aby pogłębić zrozumienie relacji między formami z tworzyw sztucznych a maszynami do formowania wtryskowego. 4. Odwiedzić fabryki, aby zrozumieć technologię przetwarzania produktów z tworzyw sztucznych i rozpoznać cechy i ograniczenia każdego rodzaju przetwarzania. 5. Poznać wyniki testów form i sytuacje modyfikacji form z tworzyw sztucznych, które projektujesz, i wyciągnąć z nich wnioski. 6. Starać się przyjąć w projekcie wcześniej udane struktury form z tworzyw sztucznych. 7. Zrozumieć wpływ wlewu formy z tworzyw sztucznych na produkty. 8. Zapoznaj się ze specjalnymi strukturami form do tworzyw sztucznych i bądź na bieżąco z najnowszymi technologiami w tej dziedzinie.

III. Określenie materiałów form plastycznych i dobór części standardowych

Przy wyborze materiałów do form z tworzyw sztucznych, oprócz uwzględnienia dokładności i jakości produktów, należy dokonać właściwego wyboru zgodnie z rzeczywistymi możliwościami przetwarzania i obróbki cieplnej fabryki form. Ponadto, aby skrócić cykl produkcyjny, należy w pełni wykorzystać istniejące standardowe części w jak największym stopniu. IV. Przetwarzanie części i montaż form z tworzyw sztucznych Oprócz optymalnej struktury i rozsądnego dopasowania tolerancji do projektu formy z tworzyw sztucznych, przetwarzanie części i montaż form z tworzyw sztucznych są kluczowe dla dokładności formy z tworzyw sztucznych. Tak więc wybór dokładności przetwarzania i metod przetwarzania odgrywa dominującą rolę w produkcji form z tworzyw sztucznych. Błędy wymiarowe formowanych produktów z tworzyw sztucznych składają się głównie z następujących części: 1. Błąd produkcyjny formy z tworzyw sztucznych stanowi około 1/3. 2. Błąd spowodowany zużyciem formy z tworzyw sztucznych stanowi około 1/6. 3. Błąd generowany przez nierównomierne kurczenie się formowanych części z tworzyw sztucznych stanowi około 1/3. 4. Błąd wynikający z niespójności między wstępnie określonym skurczem a rzeczywistym skurczem stanowi około 1/6. Całkowity błąd = (1)+(2)+(3)+(4) Dlatego, aby zmniejszyć błąd produkcyjny formy z tworzywa sztucznego, należy najpierw poprawić dokładność przetwarzania. Dzięki zastosowaniu obrabiarek CNC problem ten został dobrze opanowany. Ponadto, aby zapobiec błędom spowodowanym zużyciem i odkształceniem formy z tworzywa sztucznego, w przypadku form z tworzywa sztucznego o wysokich wymaganiach dotyczących precyzji i produkcji wielkoseryjnej, kluczowe części, takie jak gniazda i rdzenie, powinny zostać zahartowane. W średnich i dużych formach z tworzywa sztucznego, aby oszczędzać materiały i ułatwić przetwarzanie i obróbkę cieplną, w projekcie formy z tworzywa sztucznego należy przyjąć w jak największym stopniu strukturę mozaikową. Aby rozwiązać błędy spowodowane nierównomiernym skurczem formowanych części z tworzywa sztucznego i niespójnością między wstępnie określonym skurczem a rzeczywistym skurczem, ogólnie rzecz biorąc, 1/3 tolerancji produktu jest wybierana jako tolerancja produkcyjna formy z tworzywa sztucznego podczas produkcji. Celem jest pozostawienie większego marginesu regulacji dla późniejszego procesu formowania, aby poradzić sobie z błędami występującymi w trakcie procesu formowania. V. Testowanie form z tworzyw sztucznych Od rozpoczęcia projektowania formy z tworzyw sztucznych do zakończenia jej montażu, tylko 70% - 80% całego procesu produkcyjnego jest ukończone. Kwestie takie jak błąd wynikający z niezgodności między wstępnie określonym skurczem a rzeczywistym skurczem, gładkość wyjmowania z formy, efekt chłodzenia, a zwłaszcza wpływ rozmiaru, położenia i kształtu wlotu na dokładność i wygląd produktów z tworzyw sztucznych muszą zostać zweryfikowane poprzez testowanie form z tworzyw sztucznych. Stąd testowanie form z tworzyw sztucznych jest niezbędnym krokiem w celu sprawdzenia, czy forma z tworzyw sztucznych jest kwalifikowana i wybrania optymalnego procesu formowania.