Poznaj sposób, w jaki ukryta wlewka poprawia wygląd części, automatyzuje jej demontaż oraz optymalizuje projektowanie form wtryskowych z tworzyw sztucznych i produkcję tworzyw termoplastycznych metodą wtrysku.

W nowoczesnej produkcji części z tworzyw sztucznych – obejmującej projektowanie form wtryskowych, projektowanie narzędzi do form wtryskowych oraz wtrysk tworzyw termoplastycznych – wlewka podwodna (lub ukryta wlewka) odgrywa kluczową rolę. Umieszczona wewnątrz żeber, wypukłości lub powierzchni niewidocznych gołym okiem, ten typ wlewki łączy walory estetyczne z wydajnością procesu, co czyni ją idealnym wyborem w przypadku precyzyjnej produkcji form wielogniazdowych.

Czym jest brama podwodna?

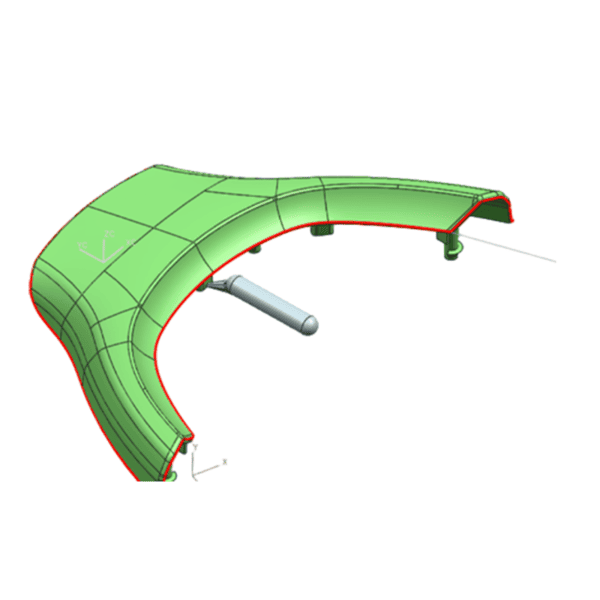

Wlew podmorski, zwany również wlewem tunelowym lub wlewem podziemnym, jest wtłaczany w gniazdo formy w taki sposób, że punkt wejścia jest ukryty wewnątrz formowanego elementu. Podczas wypychania, mechaniczny bolec lub wyrzutnik automatycznie przecina wlew w jego cienkiej części, eliminując konieczność ręcznego przycinania i odpady.

Główne zalety

• Ulepszony wygląd

– Brak widocznych śladów na zewnętrznej powierzchni części

• Automatyczne rozdzielanie bramek

– Usprawnia proces wtrysku tworzyw termoplastycznych poprzez odcięcie wlewu podczas otwierania formy

• Stała jakość części

– Zmniejsza powstawanie wypływek i śladów po wlewkach, zwiększając powtarzalność w produkcji form wielkoseryjnych

• Nadaje się do modułów wielokomorowych

– Spójne wypełnienie i równowaga w przypadku małych i średnich części przy rygorystycznych wymaganiach dotyczących projektowania form wtryskowych z tworzyw sztucznych

Rozważania projektowe

a. Położenie i kąt bramki

– Umieść poniżej żeber lub wypukłości, aby ukryć ślady wlewów i zachować równomierny przepływ stopionego materiału.

b. Średnica bramy i długość pola

– Zoptymalizuj mały przekrój poprzeczny wlewu i krótki odcinek drogi, aby zapewnić łatwe odłamanie bez problemów z ciśnieniem wstecznym.

c. Płynność materiału i chłodzenie

– Dostosuj geometrię bramki do lepkości termoplastycznej podczas wtrysku termoplastycznego; zapewnij właściwy układ kanałów chłodzących, aby zapobiec koncentracji naprężeń.

d. Precyzja narzędzi

– Wysoka dokładność konstrukcji narzędzi do formowania wtryskowego oraz tolerancje obróbki (< 0,01 mm) w obszarze wlewu mają kluczowe znaczenie dla kontroli rozmiaru i grubości wlewu.

Scenariusze zastosowań

• Obudowy urządzeń elektroniki użytkowej, w których istotne jest wykończenie powierzchni

• Wykończenie wnętrza samochodu z niewidocznymi wlotami powietrza

• Elementy urządzeń medycznych wymagające automatycznego wyjmowania z formy

• Małe formy z dziesiątkami gniazd do szybkiej produkcji

Wniosek

Bramka typu „submarine gate” łączy w sobie doskonałość estetyczną i automatyzację procesów, co bezpośrednio wspiera projektowanie zaawansowanych form wtryskowych z tworzyw sztucznych, projektowanie narzędzi form wtryskowych oraz produkcję form na dużą skalę. Dzięki starannemu zrównoważeniu geometrii wlewki, właściwości materiału i przepływu tworzyw termoplastycznych, producenci mogą wykorzystać to rozwiązanie z ukrytą bramką, aby dostarczać wysokiej jakości, estetyczne elementy przy minimalnym nakładzie obróbki wtórnej.