Produkcja form jest kręgosłupem globalnego przemysłu, przekształcając surowce w złożone komponenty dla sektorów od motoryzacji po opiekę zdrowotną. W tym artykule omówiono specjalistyczne technologie stojące za forma części samochodowych, forma elektroniczna, narzędzia do formowania rozdmuchowego, formy odlewnicze, I narzędzia medyczne—podkreślając ich wyjątkowe wyzwania, innowacje i kluczową rolę w nowoczesnym procesie produkcyjnym.

Branża motoryzacyjna wymaga form, które wytrzymują miliony cykli, jednocześnie produkując komponenty o wysokiej precyzji. Kluczowe postępy obejmują:

Narzędzia wysokotemperaturowe:W produkcji stosuje się materiały takie jak stal narzędziowa H13 (twardość HRC 50–55) i miedź berylowa. forma części samochodowych dla podzespołów znajdujących się pod maską, odpornych na zmęczenie cieplne spowodowane ciepłem silnika.

Projekt wielokomorowy:Współczesne formy do produkcji plastikowych elementów wykończeniowych mogą zawierać ponad 64 gniazda, co pozwala na masową produkcję z czasem cyklu wynoszącym zaledwie 20 sekund.

Teksturowanie powierzchniObróbka elektrochemiczna (ECM) tworzy mikrotekstury na forma części samochodowych powierzchnie imitujące fakturę skóry lub wzory antypoślizgowe, eliminując potrzebę obróbki końcowej.

Trendy zrównoważonego rozwoju:Coraz częściej stosuje się polimery biologiczne, np. PLA, co skłania producentów form do stosowania powłok odpornych na korozję (np. PTFE) w celu zapobiegania degradacji materiałów.

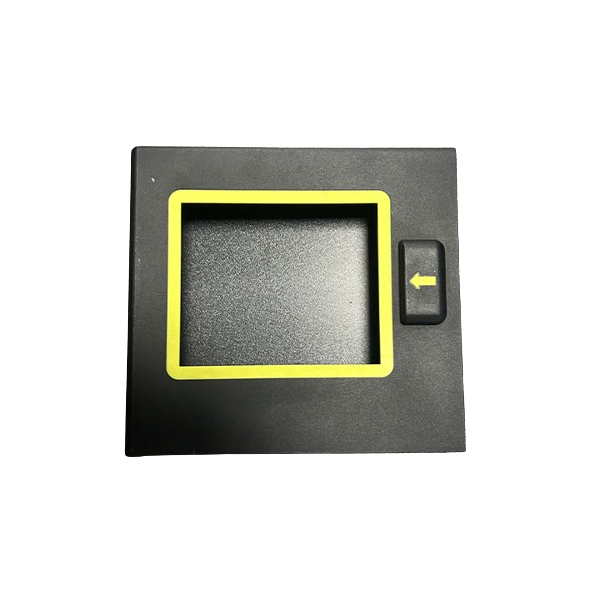

Formy elektroniczne zaspokoić popyt przemysłu elektronicznego na komponenty submilimetrowe. Kluczowe innowacje obejmują:

Formowanie mikrowtryskoweNarzędzia o ściankach o grubości 0,1 mm służą do produkcji złączy do smartfonów, wykorzystując materiały PEEK i LCP wytrzymujące temperatury lutowania rozpływowego (260°C+).

Integracja formowania wtryskowego:Formy do inteligentnych czujników integrują wkładki metalowe i ścieżki PCB w jednym procesie, co zmniejsza liczbę etapów montażu.

Zgodność z pomieszczeniami czystymi:Certyfikat klasy 100 dla pomieszczeń czystych formy elektroniczne stosujemy stal nierdzewną (316L) i powierzchnie elektropolerowane, aby zapobiec zanieczyszczeniu cząsteczkowemu elektroniki urządzeń medycznych.

Produkcja addytywna:Formy aluminiowe drukowane w technologii 3D (za pomocą SLM) umożliwiają szybkie prototypowanie mikrokomponentów, skracając czas realizacji z tygodni do dni.

Narzędzia do formowania rozdmuchowego specjalizujemy się w tworzeniu pustych części do zastosowań opakowaniowych i przemysłowych:

Formowanie metodą wytłaczania z rozdmuchem (EBM):Narzędzia do butelek na wodę z HDPE wykorzystują konstrukcję z dzielonymi wnękami i kanałami powietrznymi, co zapewnia równomierną grubość ścianek (tolerancja ±0,05 mm).

Formowanie wtryskowe z rozdmuchem (IBM):Precyzyjne narzędzia do produkcji fiolek farmaceutycznych osiągają średnicę szyjki wynoszącą zaledwie 3 mm, a wykończenie powierzchni (Ra <0,2 μm) spełnia normy USP klasy VI.

Narzędzia do współwytłaczania:Formy wielowarstwowe do pakowania żywności łączą warstwy barierowe (np. EVOH) z PE, wydłużając okres przydatności do spożycia bez dodatkowej obróbki.

Skupienie na zrównoważonym rozwoju:Tworzywa sztuczne pochodzące z recyklingu (rPET) wymagają narzędzia do formowania rozdmuchowego z powłokami antyadhezyjnymi, zapobiegającymi zanieczyszczeniom pochodzącym z przemiału.

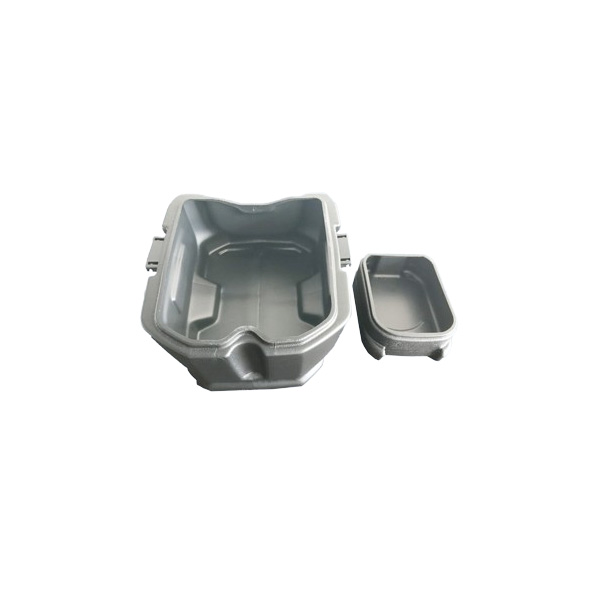

Formy odlewnicze umożliwiają produkcję wielkoseryjną złożonych elementów metalowych:

Narzędzia do komory gorącej i komory zimnej:Formy komorowe na gorąco do stopów cynku pracują w temperaturze 400–450°C, natomiast formy komorowe na zimno do stopów aluminium wytrzymują temperaturę 700–750°C. Do ich produkcji używa się stali H13 hartowanej azotem w celu zapewnienia trwałości.

Odlewanie próżniowe:Narzędzia ze zintegrowanym systemem próżniowym redukują porowatość bloków silników samochodowych, osiągając wytrzymałość na rozciąganie do 350 MPa.

Formowanie wtryskowe dla hybryd metalowo-plastikowych:Formy, które nakładają powłokę z tworzywa sztucznego na aluminiowe uchwyty elementów rowerów elektrycznych, eliminując konieczność stosowania elementów złącznych i redukując wagę o 30%.

Narzędzia cyfrowe:Konserwacja predykcyjna oparta na sztucznej inteligencji (za pomocą czujników IoT) monitoruje temperaturę i zużycie matrycy, planując konserwację przed wystąpieniem usterek.

Narzędzia medyczne muszą spełniać najwyższe standardy precyzji i biokompatybilności:

Zgodność z normą ISO 13485:Narzędzia do korpusów strzykawek wykonane są ze stali nierdzewnej elektropolerowanej (316L) z wykończeniem powierzchni (Ra <0,1μm), aby zapobiec przywieraniu bakterii.

Formowanie wieloetapowe urządzeń do podawania leków:Formy, w których w dwóch etapach integruje się uszczelki elastomerowe i obudowy z tworzywa sztucznego, co zapewnia szczelność wstrzykiwaczy insuliny.

Produkcja addytywna w prototypowaniu:Formy ze stali nierdzewnej drukowane w technologii 3D (za pomocą DMLS) do produkcji małych serii urządzeń medycznych, co pozwala obniżyć koszty narzędzi o 60% w porównaniu z tradycyjną obróbką.

Systemy śledzenia:Tagi RFID osadzone w narzędzia medyczne śledzić każdy cykl produkcyjny, co umożliwia pełną zgodność z przepisami (np. FDA 21 CFR część 820).

Technologia cyfrowego bliźniaka:Wirtualne repliki forma części samochodowych I formy odlewnicze symulować naprężenia cieplne i cykl życia, optymalizując projekty przed fizyczną produkcją.

Sterowanie procesami wspomagane sztuczną inteligencją:Algorytmy uczenia maszynowego dostosowują parametry wtrysku w czasie rzeczywistym formy elektroniczne, zmniejszając liczbę złomów z 5% do <1%.

Materiały narzędziowe przyjazne dla środowiska:Biodegradowalne środki antyadhezyjne i chłodziwa na bazie wody zastępują produkty na bazie ropy naftowej w narzędzia do formowania rozdmuchowego i form wtryskowych.

Robotyka współpracująca:Coboty pomagają w ładowaniu wkładów do narzędzia medyczne I formy odlewnicze, zwiększając bezpieczeństwo i precyzję operatora.

W miarę jak branże od motoryzacyjnej po opiekę zdrowotną przyjmują elektryfikację, miniaturyzację i zrównoważony rozwój, forma części samochodowych, forma elektroniczna, narzędzia do formowania rozdmuchowego, formy odlewnicze, I narzędzia medyczne będzie nadal ewoluować. Integracja inteligentnych technologii, zaawansowanych materiałów i innowacji międzybranżowych będzie napędzać produkcję form w kierunku większej precyzji, wydajności i odpowiedzialności za środowisko — zapewniając, że pozostanie ona kamieniem węgielnym nowoczesnej produkcji przemysłowej.

Łącząc wymagania specyficzne dla danego sektora z uniwersalnymi osiągnięciami technologicznymi, producenci form umożliwiają globalnym przedsiębiorstwom przekształcanie pomysłów w rzeczywistość, stosując precyzyjne narzędzie po narzędziu.